Опубликовано 26 Октябрь 2007 - 18:09

Невозможно сделать булатную обертку. При сваривании кузнечной сваркой булат теряет свои свойства и узор превращаясь практически в чугун, или просто в углеродистую сталь при сильном выгорании углерода.

Булат (от персидского "пулад"- сталь), булатная сталь

углеродистая сталь, которая, благодаря особому способу приготовления отличается своеобразной структурой и видом (" Узором") поверхности, высокой твердостью, вязкостью и упругостью. Булатная сталь известна с глубокой древности и упоминается еще Аристотелем. В древности, в средние века и отчасти в новое время применялась для изготовления холодного оружия, исключительно стойкости и остроты. Научной основы изготовления булата разработаны великими русскими металуграми П.П.Аносовым (1799-1851 г), в дальнейшем дополнены и развиты Д.К.Черновым (1839-1921). П.П. Аносов сформулировал новую классификацию булатной стали по узору (полосатый, струйчатый, волнистый, сетчатый, коленчатый), непосредственно связав, его с металлургическими технологиями получения метала, во время его плавки, кузнечной и термической обработкой. Чем сложнее и красивее узор, тем выше качество булата. Комплекс технологий применяемых в процессе изготовления булата преследуют одну цель- получение в готовом изделии (клинке) максимально высоких качеств металла: упругости, твердости, вязкости, остроты. Важную роль в процессе производства булата играет кузнечная обработка. Сегодня основные технологические приемы кузнечной ковки известны. Они достаточно сложны и зависят от опыта и искусства кузнеца. Термообработка булата так же представляет большие сложности, поскольку физическая и химическая структура булатных клинков в большинстве случаев не повторим, и не поддается воспроизводству с применением методов современного технического контроля. Современные исследователи выделяют булат как самостоятельную группу композиционных материалов. В отличие от современных гомогенных сталей, булат, обладает большой физической и химической не однородностью, она является результатом дендритной ликвации. Правда, ряд исследователей, оспаривая, природу выше указанной не однородности пытались, свести процесс получения булата к простому смешению во время плавки двух разных по химическому составу, железосостовляющих. Они получили узорчатую сталь, однако качествами присущем булату, она не обладала. Уникальным свойством булата является его способность затачиваться до необычайной остроты, не теряя при этом, стойкость лезвия, при воздействии на клинок ударных и знакопеременных нагрузок. Для примера - клинок из коленчатого сетчатого булата может быть заточен полтора, два раза острее лезвия безопасной бритвы, приближаясь по остроте к сколу обсидианового стекла применяемого в качестве режущего инструмента, при операциях микрохирургии глаза. Человеческий волос положен на такой клинок, распадается пополам от легкого дуновения воздуха. Еще одним из свойств булатных клинков является их способность к самозатачивоемости. В процессе эксплуатации лезвие клинка более мягкие структуры истираются быстрее, освобождая более тонкие структуры твердых карбидов. В результате, на лезвии возникает структура похожая на микро пилу, что, в конечном счете, резко повышает режущую способность клинка. Даже для современных высокотехнологичных спец сталей применяемых в промышленности для резания различных материалов, подобные свойства режущей кромки стали остаются не достижимыми. Исходя из выше изложенного можно сказать, что производство булата чрезвычайно трудоемко, и сегодня булатные клинки являются результатом не только точных знаний, но и большой степени плодом искусства мастеров.

Булат (булатная сталь)

( от перс. пулад - сталь), литая углеродистая сталь со своеобразной структурой и узорчатой поверхностью, обладающая высокой твердостью и упругостью. Из Булата изготовляли холодное оружие исключительной стойкости и остроты. Упоминается еще Аристотелем. Секрет изготовления Булата, утерянный в средние века, раскрыл в 19в. П.П.Аносов.

"Дамасская сталь"

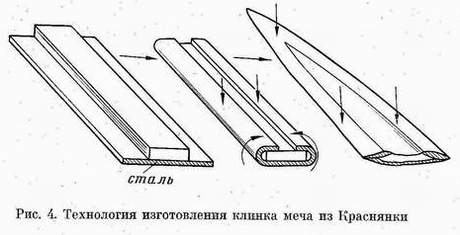

сталь, полученная кузнечной сваркой под защитным слоем флюса, сплетенных в жгут стальных полос, проволоки или пластин сложенных в пакет, с различным содержанием углерода. Название произошло от города Дамаск (Сирия), где производство этой стали, было развиты в средние века. Первоначально на Западе "дамасской сталью" называли булат. В 19 веке в результате, широкого ряда исследований произошло технологическое разделение понятий. Изготовление "Дамасской стали" является самостоятельные технологии, которые позволяют получить композиционный материал, с весьма высокими характеристиками, для холодного оружия. До широкого внедрения промышленных методов получения литой стали, во - второй трети 19 века технология кузнечной сварки до получения качественной стали, была достаточно широко известна во многих странах мира. Об этом свидетельствуют исторические исследования в области развития металлообработки. Одним из примеров изготовления "Дамасской стали" может служить ее изготовление на Златоустовской оружейной фабрике в начале 19 века, где существовал ГОСТ, подробно описывающий приемы получения различных сортов "Дамасской стали". Технология кузнечной сварки для получение высококачественной стали, была известна под названием "рафинирование" т.е., очищение стали, и ее корни уходят в глубокую древность. Не исключено, что незнание секретов получения литой булатной стали, подтолкнули древних мастеров искать пути ее получения, через известный им технологические примы. Необходимо сразу подчеркнуть, что как - бы не было высоко качество "Дамасской стали", она не при каких обстоятельствах не может превосходить булат по механическим свойствам. Структура "Дамасска" в корне отличается от структуры булата. Если можно так выразиться, то структура Дамасска более рыхлая. Качество Дамасской стали определяется структурой на молекулярном уровне, булата - на атоммарном. Иными словами, плотность булатной стали, ее кристаллическое строение, более совершенно чем, Дамасская сталь. Таким образом, Дамасская сталь является искусственным композиционным материалом, качество которого зависит от опыта и традиции его производства, ремесленных навыков мастера, которые являются частью национальной культуры народа. Ярким примером высокого качества являются клинки японских мастеров. На протяжении сотен лет, из поколения в поколение японские мастера совершенствовали свое мастерство. Строгое выполнение технологии, кропотливое совершенствование, на первый взгляд незначительных нюансов, технических приемов позволяет добиться феноменальных результатов. Физическая особенность сварки кузнечным способом, основана на диффузионных и восстановительных процессах, протекающих в пограничных слоях свариваемых между собой полос металла, с различным содержанием углерода. На сварочных температурах часть высокоуглеродистой стали, может переходить в жидкое состояние. При высоких скоростях диффузии углерода в пограничных слоях может восстанавливаться моно- кристаллическое железо, (прочность моно- кристаллов очень высока и приближается к теоретической). Возникает так называемый ферритный шов, который подобно цементу сваривает между собой две соприкасающиеся поверхности (подобно раствору, скрепляющему между собой кирпичи в стене). Процесс очищения и восстановления железа способствует более равномерному распределению углерода содержащегося в слоях Дамасской стали, что значительно упрочняет весь объем сваренного таким образом пакета стали. Качественный клинок из Дамасской стали подобно булатному обладает способностью к самозатачиваемости. Помимо высоких механических характеристик Дамасская сталь может иметь сложный красивый рисунок, который варьируется в зависимости от желания мастера. Однако сложный рисунок на клинке (в отличие от булата), не всегда повышает его механические качества, а иногда вредит им. Изготовление подобного метала, несет своеобразную эстетическую красоту, его цель - радовать глаз человека.